昨日の続き

※文章校正をChatgptにしてもらいました。AI校正記事(?)です

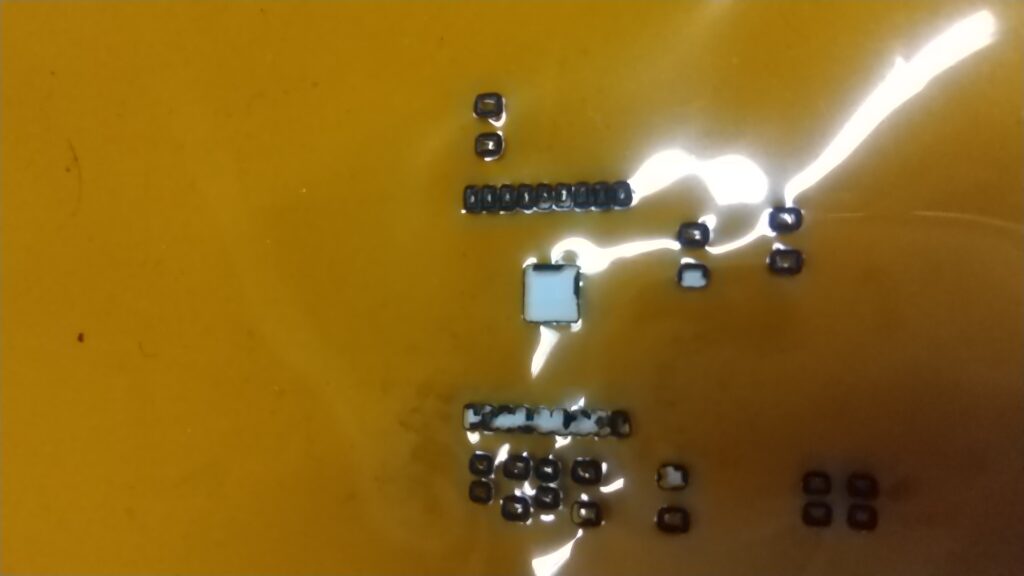

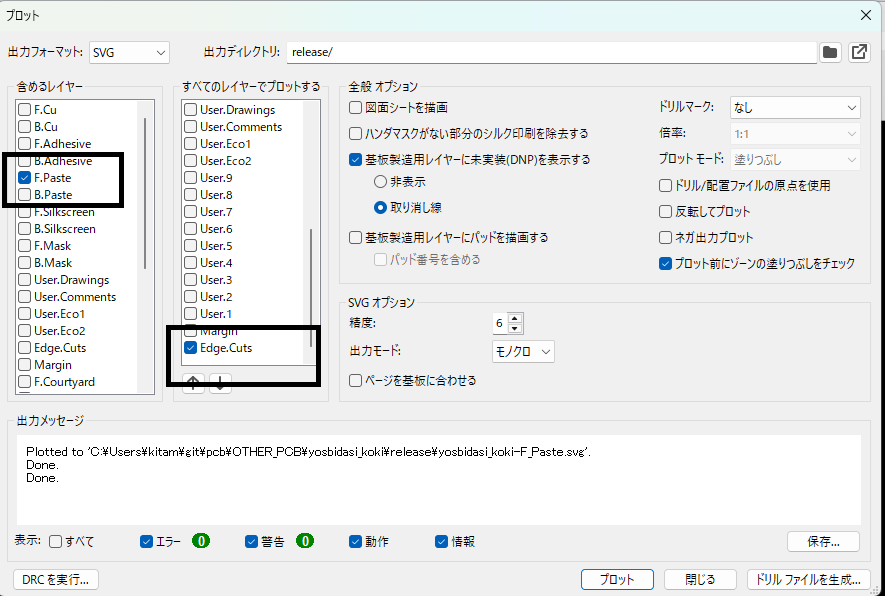

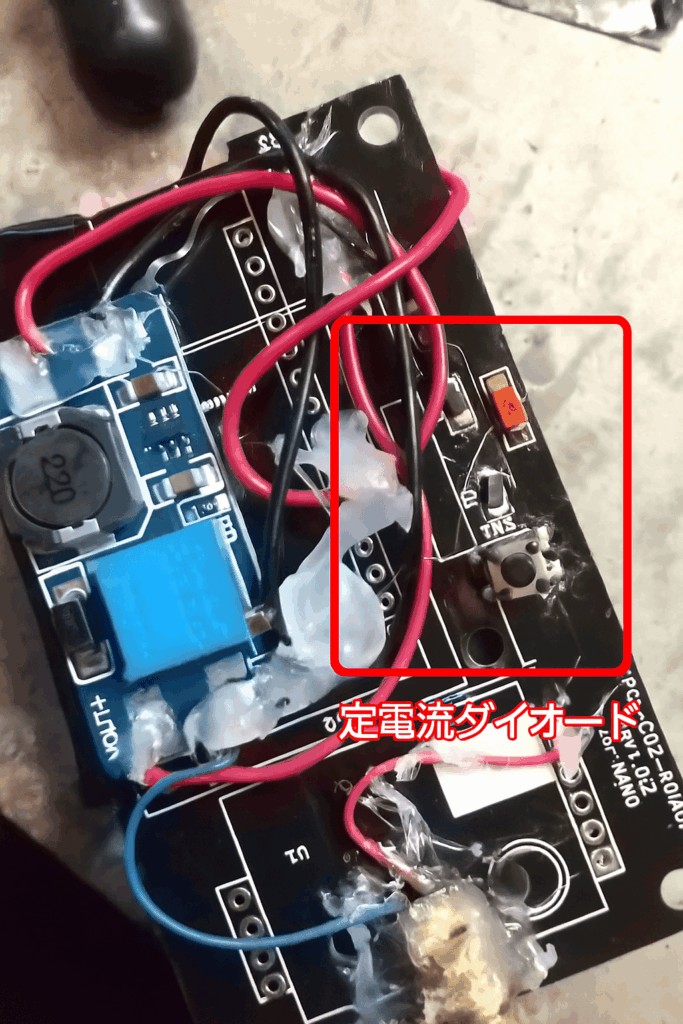

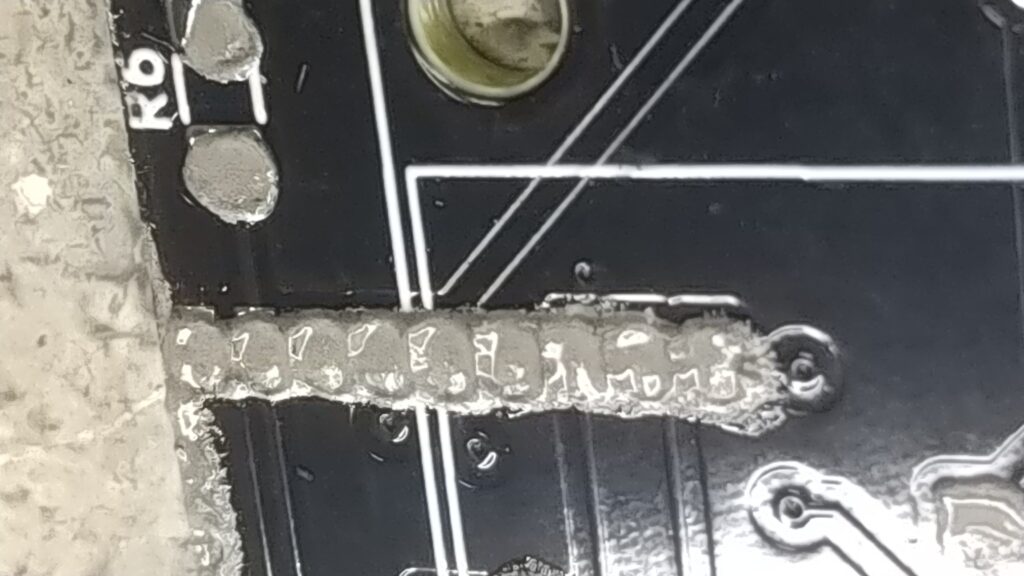

今回、ステンシルを使ってはんだペーストを塗布してみたところ、思った以上にペーストがはみ出して潰れてしまいました。原因としては、ステンシルが基板に十分密着していなかったことが大きそうです。今後はステンシルの抑えを作り、基板にしっかり固定できるようにすれば改善できそうです。

また、全体的にペーストが外側にはみ出す傾向があったため、開口サイズをもう少し小さくすることも検討したほうがよさそうです。

とはいえ、このままでもリフローすれば表面張力である程度きれいにまとまりそうな印象だったので、基盤の縁にはみ出した部分だけ軽く拭き取り、そのままリフローしてみました。

結果として、コンデンサが2個ほどずれかけたため、リフロー中にピンセットで微調整しました。仕上がりはやや見た目が荒いものの、ブリッジは発生せず、予定していた部品はすべて実装できました。初回としては十分実用的な仕上がりです。

Chatgpt提案改善点

改善点についてもChatgptにきいたので、今後は参考にしながら、最適な方法を探っていきます。

今後の対策・改善点

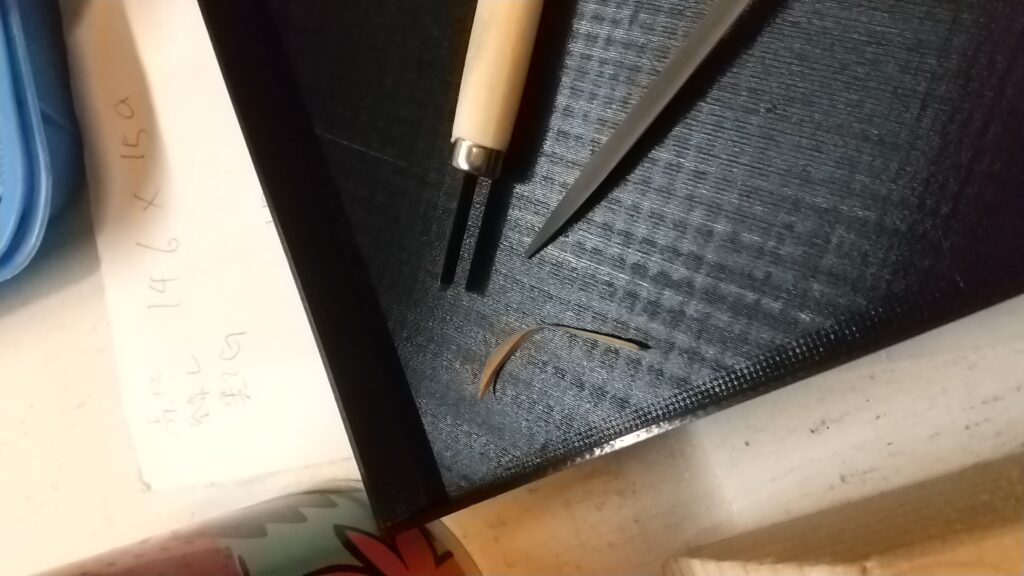

1. ステンシル固定治具の作成

基板とステンシルを確実に密着させるため、簡単なフレームや治具を作る。テープ固定だけでもかなり改善が期待できる。

2. ペースト量の最適化

開口を5〜10%程度小さくする、もしくはスキージの圧力を下げて塗布量を減らす。

3. 塗布方法の見直し

スキージを一方向に一定速度で動かし、往復させない。余分なペーストは毎回回収する。

4. 部品の仮固定

リフロー前に軽く位置を確認し、特に小型チップ部品はセンターに乗っているかチェックする。

5. 温度プロファイルの安定化

急加熱を避け、予熱時間をしっかり取ることで部品のズレを減らす。